01引言

在全球汽車產業向電動化轉型的浪潮中,動力電池作為新能源汽車的核心能量來源,其性能、安全性和成本決定了電動汽車的市場競爭力。動力電池的制造是一個涉及材料學、電化學與精密機械等多學科交叉的復雜過程,其中,高質量的連接技術是貫穿始終的關鍵環節。傳統的連接工藝如電阻焊、超聲焊等,在應對動力電池大規模、自動化生產,以及處理銅、鋁等高導熱材料時,逐漸顯現出熱影響大、一致性差、工藝參數窗口窄等局限性。激光焊接技術,憑借其能量密度高、熱輸入可控、非接觸、易于自動化等一系列顯著優勢,契合了動力電池制造對精度、效率與可靠性的嚴格要求,已成為從電芯制造到電池包組裝全流程中的核心工藝。本文旨在闡述激光焊接技術在動力電池不同制造階段的具體應用,并總結其對推動動力電池產業發展的重要意義。 02在電芯制造環節的應用 電芯是動力電池的基本單元,其制造精度和密封性是電池安全與性能的根本保障。激光焊接主要用于電芯的精密連接和最終密封。首先,在電芯內部的電氣連接上,激光焊接被用于極耳的焊接。在卷繞或疊片工藝完成后,需要將數十層甚至上百層的正極(鋁箔)和負極(銅箔)集流體的極耳牢固地焊接在一起,并與外部極柱或轉接片形成可靠的電氣通路,如圖1所示。激光焊接能夠以極短的脈沖時間瞬間熔合這些薄片材料,形成低電阻、高強度的焊點。其優勢在于熱影響區極小,有效避免了焊接熱量損傷緊鄰的隔膜和活性物質,從而保護了電芯的電化學性能。 圖1. 激光焊接鋰電池電芯。

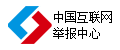

其次,在電芯的最終封裝環節,激光焊接是實現氣密性密封的有效方法之一。同時,激光焊接在方形鋁殼和圓柱鋼殼電池中被用于頂蓋與殼體的連接。通過精確控制激光功率、速度和焦點位置,可以在殼體上形成一道連續、光滑且致密的焊縫,有效防止電解液泄漏和外部濕氣侵入,確保了電芯的生命周期內化學環境的穩定。對于軟包電池,激光焊接則用于頂封和側封工藝中,將引出的極耳與起連接、保護作用的轉接片(通常為鍍鎳銅或鋁)進行焊接,其非接觸的特性保證了封裝效率和對鋁塑膜封裝材料的零損傷,如圖2所示。

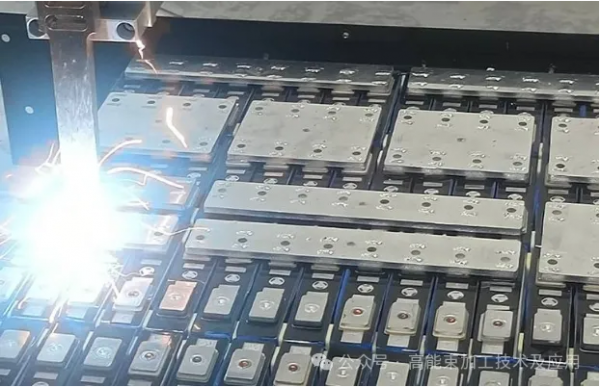

圖2. 激光焊接軟包電芯極耳樣品。 03電池模組與電池包組裝環節的應用 將單個電芯集成為模組和電池包,需要進行大量的電氣連接和結構固定,這是激光焊接應用最集中、技術挑戰也最大的環節。在電氣連接方面,核心應用是電芯間的串并聯焊接。通過將匯流排(通常是鋁排或銅排)與電芯的極柱進行連接,構建起整個電池包的電路系統。 圖3. 激光焊接鋰電池匯流排。 此環節的難點在于:1)材料特性挑戰,銅和鋁對常用紅外激光的反射率高、導熱快,焊接難度大;2)異種材料連接,如銅匯流排與鋁極柱的連接,極易生成脆性的金屬間化合物(IMC),影響連接的長期可靠性。針對這些挑戰,業界開發了擺動激光焊接、復合焊接(如激光-電弧)以及采用綠光/藍光等新型波長激光器的先進工藝。這些技術通過擴大熔池、增強攪拌、提高能量吸收率等方式,有效抑制了飛濺、氣孔等缺陷,控制了IMC層的厚度,從而實現了電氣連接。在結構連接方面,激光焊接同樣扮演著重要角色。例如,用于固定電芯的模組側板、端板等結構件,以及連接電池包箱體和蓋板,都可以采用激光焊接。相比傳統螺接或鉚接,激光焊接能夠實現更高的一體化程度和結構強度,有助于提升電池包的抗振動、抗沖擊能力。此外,電池管理系統中的電壓、溫度傳感器等采集線路的微小焊點,也越來越多地采用激光焊接,以確保信號采集的長期穩定性和可靠性。 04總結 激光焊接技術以其較高的精度、速度和可靠性,融入了動力電池制造的每一工序。從微觀的電芯極耳焊接到宏觀的電池包結構連接,從保障電芯安全的氣密性封裝到決定電池性能的低電阻電氣連接,激光焊接都發揮著不可替代的核心作用。它不僅有效解決了銅、鋁等難焊材料的加工難題,滿足了大規模自動化生產對效率和一致性的要求,更通過對焊接熱量的精準控制,最大限度地保護了電池的電化學性能。激光焊接技術的成熟與發展,已經成為推動動力電池能量密度提升、制造成本下降和安全性能增強的關鍵技術引擎,為全球新能源汽車產業的快速發展提供了堅實的制造基礎。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們