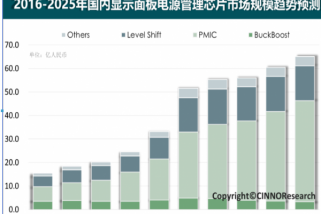

近年來隨著人工智能、新能源汽車、3C消費電子及5G通信領域,電子設備及元器件對功率密度需求的爆炸性增長,據有機構預測2025-2035年散熱器件行業產值年復合增長率約為10%-15%。到2035年,全球散熱器件市場規模可能達到3000-4000億美元,其中中國市場的占比可能超過30%,成為全球最大的散熱器件生產與消費市場。散熱器也從“輔助部件”演變為決定設備性能、可靠性與壽命的關鍵核心部件。

追求極致算力密度下的超高散熱效率,需應對GPU/ASIC高算力芯片極限熱流密度,依賴高密度均熱與液冷技術等尖端方案。 在極限輕薄空間內平衡性能與發熱,依賴超薄均熱板、石墨烯等材料實現快速均熱,保障用戶體驗。 聚焦高安全與高可靠性,保障電池包均溫性與電控系統高功率密度散熱,要求散熱系統輕量化、高集成。 面臨戶外嚴苛環境與持續大功率工作挑戰,需散熱方案具備高可靠、耐腐蝕及強大的持續散熱能力。

散熱技術已成為突破各領域性能瓶頸、保障系統穩定運行的關鍵共性基礎,驅動材料與系統級解決方案不斷創新。這直接催生了散熱設計向 “極致高效、精密復雜、集成化” 方向演進,從而對制造技術提出了革命性要求。

傳統散熱片制造技術主要采用:釬焊、機械壓合/環氧粘接及攪拌摩擦焊接等連接技術,傳統方法在界面熱阻、結構精度、密封可靠性和復雜幾何形狀適應性上無法滿足新一代散熱器的需求,激光焊接工藝以其獨特優勢逐漸成為散熱片連接主流技術。

激光焊接作為一種高能束、高精度、低熱影響及高強度連接的焊接加工方式,焊接過程易于自動化集成,顯著提升生產效率和產品一致性,非常適合高端、緊湊型散熱器件的現代化高精密制造,有效解決了制造及后續使用過程中的行業難點及痛點。

激光焊接在散熱器件上的制造優勢:

降低產品界面熱阻及提高密封性,激光焊接過程實現材料“冶金結合”,極大降低界面熱阻,焊縫成分與母材接近,接頭強度高,具有良好的密封性,熱傳導連續性好,這是提升散熱效率的最關鍵因素。 控制產品變形,保證尺寸穩定性,焊接過程熱輸入可控、熱變形極小,能避免傳統焊接可能導致的翅片塌陷或整體翹曲,保證了復雜散熱器(如鏟齒、VC均熱板)的尺寸穩定性與長期可靠性。 針對精密結構及復雜幾何形狀加工,可實現精密、微小的焊縫(達到微米級別),幾乎不損傷周圍精密鰭片或內部微通道結構,非接觸加工,可通過光學系統靈活導向,輕松實現復雜二維、三維軌跡焊接,能有效保障散熱器的原有性能和外觀完整性。 可焊接材料范圍廣,能實現同種或異種材料(如銅-鋼、銅-鋁等)的高強度連接,可焊接高導熱、高反射的銅、鋁及其合金,有效實現材料輕量化與性能優化,為散熱器設計提供更大自由度。

在散熱技術領域,若論技術含量最高的產品,當屬均熱板以及尖端的環路熱管,它們代表了當前被動式散熱方案的技術巔峰。均熱板已成為解決智能手機、高性能顯卡芯片“熱瓶頸”的關鍵部件。均熱板(Vapor Chamber) 的技術壁壘極高,主要體現在三個方面:

精密的內在結構:其核心是內部微米級的毛細結構(如燒結銅粉)。該結構的均勻性、孔隙率和強度直接決定了傳熱極限和可靠性,其設計和制造工藝是行業最高機密。

極致的工藝挑戰:需在超薄腔體(現已可低于0.3毫米)內實現高真空密封,并注入精確計量的工質。如何在大面積下保證腔體平整、焊接絕對可靠、長期使用不泄漏,涉及極為復雜的材料和工藝控制。

復雜的熱物理設計:必須精確平衡毛細力、流體流動與相變效率,以應對芯片局部高達數百W/cm2的恐怖熱流密度,設計容錯率極低。

VC均熱板散熱原理

VC均熱板核心原理:利用“液體蒸發吸熱、蒸汽冷凝放熱”的相變循環,高效傳遞熱量。工作過程分為四步,形成一個閉環:

吸熱蒸發:當熱源(如CPU芯片)接觸均熱板底部時,熱量迅速傳導至內部。腔體內真空環境下的低沸點工質(如純水) 瞬間吸收大量熱量,在毛細結構(燒結銅) 表面沸騰,由液體變為蒸汽。 蒸汽擴散:蒸汽在腔體內部的真空環境中,急速向整個腔體(低溫、低壓區域)擴散,能瞬間將點狀或線狀熱源的熱量均勻地擴散到整個均熱板平面。 冷凝放熱:蒸汽到達溫度較低的冷凝區(通常連接著散熱鰭片)時,釋放出攜帶的汽化潛熱,重新凝結成液體。熱量通過均熱板外殼傳給鰭片,最終被風扇氣流帶走。 液體回流:凝結的液體在多孔毛細結構產生的毛細力作用下,自動從冷凝區抽吸回蒸發區,完成循環,無需任何機械泵。

VC均熱板通常是由銅、不銹鋼、復合材料或者鈦合金制成,上下兩塊封蓋,內部由銅網、不銹鋼或者鈦網燒結成特殊毛細結構組成,相當于是把熱管壓成扁平化的樣子。制造過程中的焊接工藝包括激光點網、上下蓋合片、上下蓋封邊、注液體封口及周邊結構件焊接等。

傳統熱管的導熱率大概是5000-10000W/m·K,而VC均熱板導熱率大概是10000-20000W/m·K,是熱管散熱效率的兩倍,甚至更高;熱管可以看作是一維的點對點的傳熱,而VC均熱板就相當于是二維的面對面散熱,所以散熱面積更廣,單位時間內能帶走的熱量更多,重點是可以兼容處于不同高度的多個熱源的散熱。

點網焊接是VC均熱板散熱技術中的關鍵工藝環節,主要用于將銅網等毛細結構與散熱片基板焊接固定,形成完整的散熱通道。該工藝要求高精度、高可靠性,需確保焊點均勻、牢固,且不影響散熱性能。焊接過程中需要解決銅材薄、易變形等問題,保證焊接強度和密封性,以滿足VC散熱片在高溫、高負荷環境下的穩定工作需求。這一工藝是提升VC散熱效率和產品品質的核心環節之一。

針對點網焊接,大族激光手機構件及散熱器焊接項目中心采用新型精密激光微焊接加工設備,通過精準的控制焊接熱輸入(mj級別),實現銅網與基板的局部熔合可靠連接,同時確保超薄VC片無擊穿泄漏,幾乎無焊接背痕,是目前行業內唯一能做到微米μm級別深度穩定控制的解決方案。

案例分享

焊接材料:0.055mm銅網+0.06mm銅片

工藝要求:銅網與銅片連接,控制焊接過程減少斷絲現象,背面無擊穿,保證焊接強度及無脫落。

焊接難點:保證銅網無脫落虛焊現象,微米級別加工,精準熱輸入,控制焊接熔深≤30μm。

VC點網效果 1 銅網規格 2 焊點形貌A 3 焊接形貌B 4

針對微焊點的深度量化檢測,每組參數掃描32pcs物料,無論焊點在銅網口還是網線上,深度值均在25微米以內,金相切片未發現深度超數值、銅片擊穿現象。

焊點深度數據 5 金相切片 6

VC均熱板預固定激光焊接工藝,通過激光束聚焦能量,將VC的頂板和底板在預固定位置進行焊接,實現上下蓋產品固定連接。激光焊接具有精度高、熱影響區小、焊接強度大等優點,預固定工藝可提高生產效率和裝配精度,適用于超薄、復雜結構的VC均熱板制造,廣泛應用于電子設備、數據中心等對散熱要求較高的領域。

案例分享

焊接材料:0.1mm上蓋銅片+0.15mm下蓋銅片

工藝要求:保證具有一定強度,焊點無虛焊和擊穿現象,破壞試驗后,材料呈現撕裂效果。

焊接難點:焊接過程穩定,大幅面范圍內振鏡焊接,精準控制焊接熱輸入,保證熔深一致性。

焊點外觀 1 金相切片 2

VC均熱板封邊激光焊接是確保腔體氣密性的核心工藝,采用高能激光束精準熔接上下蓋板邊緣,形成密封焊接結構。該技術通過聚焦微米級焊縫,顯著減少熱變形,保障平面度與結構強度,有效減少傳統釬焊的污染與能耗問題。

案例分享

焊接材料:0.15mm上蓋銅片+0.2mm下蓋銅片

工藝要求:銅合金VC上下蓋實現密封縫焊,控制焊接變形,保證一定焊接強度。

焊接難點:焊接過程穩定性,保證熔深一致性,針對復雜焊接軌跡,保證速度一致性,精準控制焊接熱輸入。

1.焊接產品 焊縫外觀 2 金相切片 3

VC均熱板激光焊接封口是通過高能量密度激光束聚焦于均熱板的焊接水口部位,使金屬材料瞬間熔化并融合,形成密封焊縫。該工藝具有精度高、熱影響區小、密封性好等優點,能確保均熱板內部真空環境和工質密封,防止泄漏,保障散熱性能。激光焊接可實現微米級精度控制,適應超薄均熱板(如0.2-0.3mm厚度)的焊接需求,同時減少熱變形,提升產品可靠性,是現代均熱板生產的核心技術之一。

案例分享

焊接材質:0.1mm Cu+0.1mm Cu 端部密封焊接

焊接要求:焊接過程穩定,無爆點及虛焊現象,產品實現密封并承受一定的氣壓。

1.焊接產品 焊縫外觀 2 產品金相 3

VC均熱板與結構件的激光焊接是一種精密焊接工藝,主要用于確保VC均熱板與被散熱結構件的緊密連接。該工藝具有以下特點:

高精度:激光束聚焦能量集中,可實現微米級焊縫控制,確保焊接精度,避免虛焊、漏焊等問題。

熱影響小:局部加熱特性減少對周邊材料的熱變形影響,尤其適用于超薄VC均熱板(如0.2-0.3mm厚度)的焊接,防止內部工質泄漏,保障散熱性能。

自動化兼容:可與自動化生產線集成,提高生產效率和一致性,滿足大規模制造需求。

該工藝是VC均熱板散熱系統的關鍵環節,對提升電子設備散熱性能和可靠性至關重要。

案例分享

焊接材質:0.05~0.25mm Cu/SUS/復合材料+0.3~0.6mm AL/SUS/復合材料焊接

焊接要求:焊接過程穩定,外觀良好,滿足一定強度要求,無爆點及虛焊現象。

VC與中板焊接 1 金相切片 2

針對VC均熱板焊接,大族激光快速開發出新型激光焊接工藝,該工藝獲得國內外主要VC均熱板生產廠商認可及大規模應用推廣,確立了大族激光在VC均熱板激光焊接領域領導者地位。

在AI+場景下,散熱性能已成為制約電子設備等產品性能升級的核心瓶頸。 作為目前行業內唯一能提供深度穩定控制的微米級VC散熱片整套激光焊接解決方案提供商,大族激光3C焊接及自動化在柔性加工工藝上積極探索,有效破解VC散熱片激光焊接精度控制、熱變形平衡、缺陷防控等核心技術難點,突破傳統散熱技術局限和桎梏,滿足散熱功耗飆升時代的高熱管理需求。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們