隨著全球可再生能源產業的快速發展,長時儲能技術成為破解能源供需錯配的關鍵。作為長時儲能領域的重要方向,液流電池因充放電時間長、壽命久、安全性高等優勢備受關注,但其傳統密封技術的短板,一直制約著行業規模化發展。近日,大族激光推出針對性的塑料激光焊接解決方案,成功突破這一技術瓶頸,為液流電池儲能產業綠色升級注入新動能。

液流電池儲能潛力大,傳統密封技術遇瓶頸

在 “雙碳” 目標推動下,風電、光伏等可再生能源裝機量持續攀升,對長時儲能系統的需求日益迫切。液流電池憑借獨特優勢,成為大規模儲能場景的優選技術之一。其通過液體電解質存儲和釋放電能,電解質可循環使用,不僅充放電時間遠超傳統鋰電池,使用壽命更是可達 15 年以上,且在運行過程中無起火爆炸風險,安全性優勢顯著。

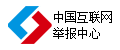

液流電池儲能系統的核心在于電堆,由質子交換膜、雙極板、電極框等關鍵部件組成,而密封性能直接決定系統的可靠性與壽命。長期以來,行業普遍采用氟橡膠線密封或面密封技術,卻面臨兩大難題:一方面,氟橡膠材料成本較高,推高了液流電池的制造成本;另一方面,橡膠材料在長期使用中易老化,導致電解液泄漏,嚴重影響電池壽命,甚至引發安全隱患。這一技術瓶頸,成為阻礙液流電池大規模商業化應用的重要因素。

塑料激光焊接技術登場,破解密封核心痛點

針對傳統密封技術的弊端,大族激光研發的塑料激光焊接技術展現出顯著優勢。與傳統工藝相比,該技術通過激光能量實現塑料部件的精準焊接,焊縫狹窄均勻,能形成高強度密封結構,有效杜絕電解液泄漏問題。同時,激光焊接的熱影響區極小,可避免對周圍敏感部件造成熱損傷,保障電堆核心組件的性能穩定。

在生產適配性上,塑料激光焊接技術更符合大規模制造需求。其支持自動化控制,可與生產線無縫對接,大幅提升生產效率與產品一致性。對比涂膠、振動摩擦焊接、超聲波焊接等常用工藝,塑料激光焊接不僅解決了涂膠老化、振動摩擦焊接產生碎屑、超聲波焊接尺寸受限等問題,還能通過在線監控系統實時把控焊接質量,為液流電池生產提供穩定可靠的技術支撐。

四大解決方案量身定制,覆蓋全生產鏈條

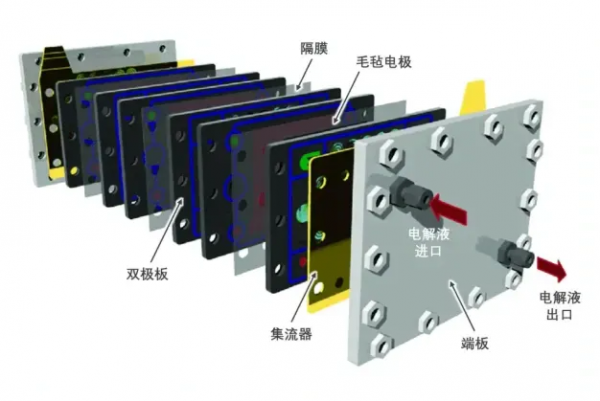

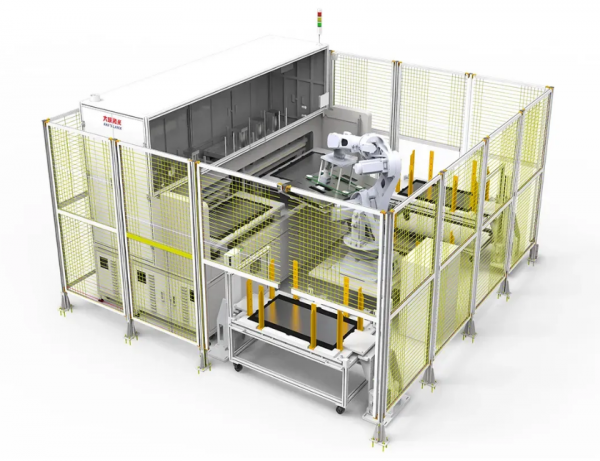

為全面滿足液流電池行業的生產需求,大族激光推出四大定制化解決方案,覆蓋從部件加工到成品檢測的全鏈條。其中,雙工位雙焊接頭塑料焊接系統采用雙激光器與雙層載具設計,配合 CCD 監視定位,可實現大尺寸產品的高效焊接;雙極板 + 液流框自動上下料焊接系統集成自動組裝功能,并能對接 MES 系統,實現生產數據實時上傳;雙極板 / 質子膜 + 液流框自動切割組裝焊接系統則將質子膜裁切、組裝、焊接一體化,還支持 AGV 自動上下料,進一步減少人工干預;焊后氣密檢測系統通過雙平臺檢測與自動分揀,確保每一件產品都符合質量標準,同時實現檢測數據的可追溯。

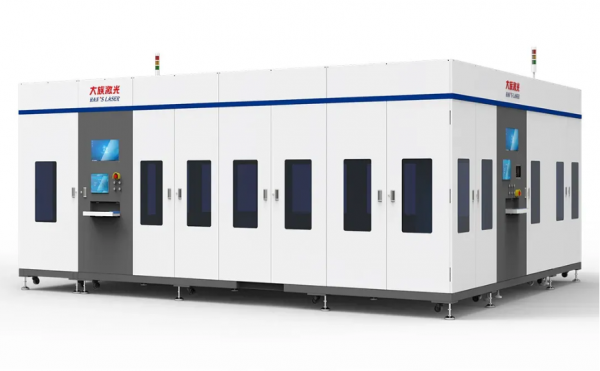

雙工位雙焊接頭塑料焊接系統

焊后氣密檢測系統

這一系列解決方案,不僅解決了液流電池生產中的密封難題,更通過自動化與智能化技術,大幅提升生產效率,降低制造成本。以雙工位雙焊接頭系統為例,其雙系統同時焊接的設計,可將生產效率提升 50% 以上,而高精度的焊接工藝則使產品良率穩定在 99% 以上。

大族激光此次推出的塑料激光焊接解決方案,突破傳統密封技術瓶頸,液流電池的可靠性與經濟性得到顯著提升,將加速其在新能源電站、電網調峰、分布式儲能等場景的應用落地。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們